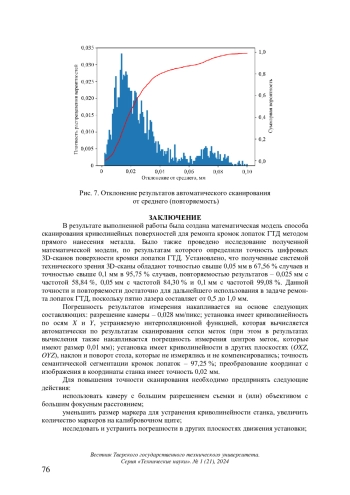

В статье рассмотрен вопрос автоматизации процесса ремонта лопаток газотурбинного двигателя (ГТД) с применением системы сканирования. Предложен подход к сканированию детали системой технического зрения, установленной на том же оборудовании, на котором в последующем будет выполняться ремонт наплавкой. Отмечено, что приведенный алгоритм обладает адаптивностью к механическому состоянию оборудования. Указано, что по сравнению с ручным методом точность сканирования составляет свыше 0,05 мм (P = 67,56 %) и свыше 0,1 мм (P = 95,75 %), что достаточно для дальнейшего применения полученных сканов в задаче ремонта лопаток ГТД

Идентификаторы и классификаторы

- SCI

- Информатика

Газотурбинные двигатели (ГТД) широко используются в гражданской и военной авиации, судостроении, промышленности и технике. Каждый такой двигатель содержит сотни и тысячи лопаток. В процессе эксплуатации лопатки подвергаются влиянию процесса изнашивания. Вследствие изнашивания сопряженных деталей, старения материалов, нарушения процесса регулировок и различных эксплуатационных повреждений происходит постепенное или скачкообразное ухудшение их технического состояния [1]. Один из способов ремонта лопаток – метод наплавки [2], который наиболее эффективен, так как требует меньше ресурсов на наплавку и дальнейшую обработку изделия [3]. Восстановление профиля кромки лопатки вентилятора ГТД – это наиболее сложный ремонт

Список литературы

1. Безъязычный В.Ф., Смирнов А.В. Анализ и направления совершенствования технологических и организационных проблем ремонта газотурбинных авиационных двигателей // Наукоемкие технологии в машиностроении. 2020. № 8 (110). C. 42-48. EDN: ZIRFZB

2. Леонтьев В.А., Зиличихис С.Д., Кондратюк Э.В., Замковой В.Е. Восстановление работоспособности ГТД с применением новых технологий и материалов // Вестник двигателестроения. 2006. № 4. C. 99-103.

3. Бессуднов И.А. Совершенствование технологий ремонта газотурбинных авиационных двигателей с использованием ресурсосберегающих технологий. Дис. … канд. техн. наук. Рыбинск. 2014. 208 с. EDN: SVCFUD

4. Ine K. LENS Technology Overview. URL: https://www.slideserve.com/kishi/lens-technology-overview (дата обращения: 10.05.2023).

5. Патент РФ 2499657. Способ автоматизированного ремонта детали машин / Мельцер-Йокиш Т., Томаидис Д., Вилькенхенер Р.; Заявл. 16.08.2010. Опубл. 27.11.2013. Бюл. № 33.

6. Xiaohu X., Dahu Z., Haiyang Z., Sijie Y., Han D. TCP-based Calibration in Robot-assisted Belt Grinding of Aero-engine Blades Using Scanner Measurements // The International Journal of Advanced Manufacturing Technology. 2017. № 90. P. 635-647. EDN: YWVQMT

7. Burghardt A., Szybicki D., Gierlak P., Kurc K., Muszyñska M. Robotic Grinding Process of Turboprop Engine Compressor Blades with Active Selection of Contact Force // Tehnički vjesnik. 2022. № 29. P. 15-22.

8. Патент РФ 2708940. Способ измерения трехмерной геометрии выпуклых и протяженных объектов / Двойнишников С.В., Меледин В.Г., Щепихин И.В., Кабардин И.К., Куликов Д.В.; Заявл. 15.01.2019. Опубл. 12.12.2019. Бюл. № 35.

9. Патент РФ 2295110. Способ измерения формы поверхности объекта и представления результатов измерения на упомянутой поверхности / Сивохин А.В., Кузнецов А.Б., Бабичев Г.С.; Заявл. 13.10.2005. Опубл. 10.03.2007. Бюл. № 7.

Выпуск

Другие статьи выпуска

В статье представлены основные результаты CAE-моделирования температурных процессов, происходящих в сопле скрапового резака при раскрое скрапа толщиной более 800 мм. Показано распределение температуры в теле сопла при его охлаждении струей режущего кислорода. Рассмотрены особенности создания расчетных моделей теплопереноса с поверхности скрапа на рабочий торец сопла, а также проведены сопряженные вычисления температурных полей в теле сопла при холодной продувке струей режущего кислорода центрального канала.

В статье описана методология геомоделирования торфяного месторождения. Показаны принципы создания и использования цифровой модели торфяного месторождения. Проведена оценка торфяного производства как информационного объекта. Описаны особенности применения геоинформационных систем в условиях предприятий по добыче торфа, а также источники исходной информации, необходимые для геомоделирования объектов торфодобывающих производств

В статье предложено использование автоматического адаптивного обнаружителя, реализующего локально наиболее мощный несмещенный (ЛНМН) критерий, и проведено его сравнение с обнаружителем по критерию Неймана ‒ Пирсона для экстремально сложных условий наблюдения для оптико-электронных приборов. Построены рабочие характеристики адаптивного обнаружения слабоконтрастных изображений динамических объектов в сложных фоновых условиях. Получены расчетные оценки, подтверждающие превосходство ЛНМН-правила над классическим правилом Неймана ‒ Пирсона

Рассмотрены вопросы о возможности использования вертикального принудительного кустового дренирования для дополнительного осушения сильнообводненной производственной площадки на торфяном участке эфтрофного типа. Выявлено наименьшее отрицательное воздействие дренирования на окружающую природную среду, в частности на режим прилегающих водных объектов, при отработке торфяного месторождения «Ильинское». Изучено влияние дополнительного принудительного осушения (в зависимости от осадков и объема откачанной воды) на показатели изменения уровней грунтовых вод в скважинах и каналах. Проанализировано взаимодействие вертикальных скважин с торфяной залежью в процессе дополнительного принудительного осушения на контрольном участке в течение сезона. Установлено, что для вертикальной фильтрации особенности эпюры напоров зависят от изменений коэффициента фильтрации в слоях залежи. Выявлено, что непрерывная откачка воды из вертикальных скважин привела к образованию депрессионной воронки с местными дополнительными понижениями вблизи скважин. Подтверждена эффективность использования вертикального дренирования при понижении влажности эксплуатационного слоя ниже нормы (до 73,3 %). Отмечено, что по толщине залежь уплотнилась неравномерно, а распределение потенциалов влаги было неравновесным и зависело от расстояния до осушителей, а также от фильтрационных свойств торфа и других факторов

Изложен новый подход при производстве деталей торфяных машин в условиях многономенклатурного производства. Установлено, что при синтезе технологического маршрута изготовления деталей торфяных машин в условиях непрофильного многономенклатурного производства часто возникает проблема загрузки существующих гибких производственных систем (ГПС). Рекомендовано обеспечивать производство дефицитных деталей торфяных машин в непрофильном производстве за счет рационального распределения технологических задач для каждого гибкого производственного модуля. Указано, что для повышения эффективности технологической подготовки используются системы автоматизированного проектирования технологических процессов, а также отмечено, что они не в полной мере обеспечивают достижение качественного решения, поскольку конкретная ГПС может не соответствовать типовому подходу для рассматриваемой детали. Для решения этой проблемы предложено провести анализ конструкторско-технологических элементов (КТЭ) детали и определить возможные способы их получения с учетом существующего оборудования. Обозначено, что для достижения высокой эффективности и необходимого качества продукции в условиях многономенклатурного производства с постоянно изменяющейся загрузкой гибкого производственного модуля необходимо расширять технологические возможности ГПС за счет использования для имеющихся станков дополнительных технологических модулей, отвечающих за изготовление проблемных КТЭ

Представлен анализ известных способов и приспособлений для установки валов на металлорежущие станки при обработке шпоночных пазов. Изложена сущность разработанного способа установки ступенчатого вала. Раскрыты устройство и принцип действия спроектированного приспособления с двумя зажимными механизмами. Проведены сравнительные анализы предложенных способа и устройства с аналогичными известными решениями. Отражены оригинальность разработок и достигаемый технический результат

Представлены результаты исследований микроструктуры, микротвердости, микрогеометрии поверхности лазерного реза наплавленной быстрорежущей стали марки Р9М4К8 после алмазного выглаживания. Показано, что шероховатость поверхности лазерного реза уменьшается в 3…4 раза, что позволяет получать рабочую поверхность без последующего механического шлифования. Отмечено, что алмазное выглаживание приводит к измельчению микроструктуры, повышению микротвердости стали до 9 700 ± 130 МПа.

Исследованы триботехнические характеристики инновационного материала, представляющего собой композиционное покрытие с матрицей из оксида алюминия и наполнителями из нанодисперсного магнетита и микродисперсных дисульфида молибдена, графита. Установлено, что минимальные значения коэффициента трения и интенсивности изнашивания при сохранении высоких прочностных свойств материалов достигаются при концентрации дисперсных частиц в электролите: для магнетита – не более 20 г/л; графита – не более 40 г/л; дисульфида молибдена – 45 г/л. Подчеркнуто, что испытания показали стабильность коэффициента трения исследуемых покрытий в течение 90 часов. Изучено влияние контактного давления на интенсивность линейного износа. Предложен критерий перехода от упругого контакта к пластическому. На основании этого получено расчетное соотношение для оценки перехода от стабильной работы трибосопряжения к его катастрофическому изнашиванию

Методом порошковой лазерной наплавки получено металлокерамическое покрытие NiCrBSi‒WC на конструкционной стали 40Х. Показано, что при наплавке высоколегированной порошковой смеси с помощью многоканального лазера формируется практически беспористое покрытие, обеспечивается металлургическое сплавление с основой. Отмечено, что линия сплавления однородна по строению, и это подтверждает высокую однородность интегрального тепловложения во время наплавки данным типом лазера. Установлено, что благодаря высоким скоростям нагрева и охлаждения расплава при порошковой лазерной наплавке растворение карбидов WC в ванне расплава незначительное. Выделение хрупкой фазы на границе карбидметаллическая матрица не выявлено

Исследовано влияние волнистости технических поверхностей на контактное взаимодействие деталей машин. Приведены параметры шероховатости и волнистости поверхностей экспериментальных образцов по ГОСТ Р ИСО 4287-2014, механические свойства материалов образцов, дано описание методики эксперимента. Предложены теоретические зависимости контурной площади контакта от номинального давления, параметров шероховатости и волнистости контактирующих поверхностей и механических свойств материалов контактирующих деталей. Теоретически и экспериментально показано, что волнистость существенно влияет на величину площади контакта деталей машин. Отмечено, что в зависимости от величины номинального контактного давления контурная площадь, образовавшаяся в результате упругой деформации волн, составляет от нескольких единиц до нескольких десятков процентов от номинальной площади контакта

Приведены результаты научно-исследовательской работы по созданию способа нанесения износостойкого кобальт-хромового покрытия на подложку из алюминиевого сплава путем термического разложения паров металлоорганических соединений. Указано, что способ характеризуется последовательным нанесением адгезионного слоя из смеси нитрозилтрикарбонила кобальта и газа-носителя аргона и поверхностного слоя из гексакарбонила хрома при температуре термического разложения металлоорганических соединений. Отмечено, что металлизация осуществляется по замкнутому циклу, исключающему контакт работников с токсичными веществами и выбросы загрязняющих веществ в атмосферу, за счет чего обеспечивается безопасность производственного процесса. Получены покрытия с необходимыми физико-механическими свойствами, что доказывает эффективность применяемых подходов, способствует повышению износостойкости деталей и увеличению ресурса техники

Издательство

- Издательство

- ТВГТУ

- Регион

- Россия, Тверь

- Почтовый адрес

- 170026, Тверская обл, г Тверь, наб Афанасия Никитина, д 22

- Юр. адрес

- 170026, Тверская обл, г Тверь, наб Афанасия Никитина, д 22

- ФИО

- Твардовский Андрей Викторович (ИСПОЛНЯЮЩИЙ ОБЯЗАННОСТИ РЕКТОРА)

- E-mail адрес

- tvardovskiy@tstu.tver.ru

- Контактный телефон

- +7 (482) 2526335